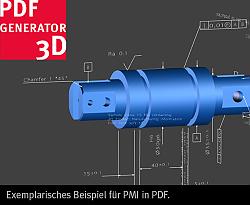

In letzter Zeit ist viel von Model Based Definition (MBD) oder Model Based Enterprise (MBE) als Zauberformel zur Digitalisierung der Geschäftsprozesse die Rede. Mein ganz persönlicher Eindruck ist, dass das Thema noch allzu einseitig aus dem Blickwinkel der Produktentwicklung betrachtet wird, obwohl die Zeiteinsparungen durch die 3D-Bemaßung gegenüber der klassischen Zeichnungserstellung eher zu vernachlässigen sind. Ihren wahren Nutzen entfalten die PMIs erst, wenn sie für die Folgeprozesse automatisch ausgewertet werden können wie dies Continental beispielsweise im Prüfwesen mit den annotierten CAD-Modellen tut. Das ist jedoch eher die Ausnahme als die Regel.

Auf der diesjährigen AMB in Stuttgart, der Internationalen Ausstellung für Metallbearbeitung, präsentierte die Firma Geometric, Hersteller der CAM-Software CAMworks, als Novum die toleranzbasierte Bearbeitung auf Basis der Auswertung von PMIs. Allerdings funktioniert sie nur im Zusammenspiel mit dem CAD-System SolidWorks. Andere CAM-Hersteller haben mit viel Aufwand proprietäre Schnittstellen zu bestimmten CAD-Systemen entwickelt, um direkt die Fertigungs-Features auszulesen, oder sie nutzen die Farbcodierungen der CAD-Modelle für die Zuordnung von Bohrungstypen, Oberflächenqualitäten etc. Letzteres trifft man vor allem im CATIA-Umfeld häufig an.

Es gibt mit anderen Worten eine Vielzahl von Ansätzen, um Fertigungsinformationen zwischen CAD und CAM auszutauschen. PMI ist nur einer davon und längst nicht die am weitesten Verbreitete. Zu meiner Überraschung konnten die meisten CAM-Hersteller, mit denen ich in Stuttgart sprach, mit dem Begriff “PMI” wenig anfangen, was die Vermutung nahe legt, dass das Thema MBD noch nicht auf der Ebene des Shopfloors angekommen ist. Die Gräben zwischen CAD- und CAM-Herstellern scheinen ebenso tief zu sein wie die zwischen Entwicklung und Fertigung bei manchen ihrer Kunden.

Die Digitalisierung der Prozessketten wird aber nur gelingen, wenn man die Anwender und Abteilungen, die aus den digitalen Modelldaten letztlich reale Bauteile machen müssen, in die Diskussion stärker einbezieht. Für den Mitarbeiter in der Arbeitsvorbereitung hat es nämlich keinerlei Vorteile, seine Toleranzen künftig als PMIs am 3D-Modell abzulesen, wenn er sie nach wie vor von Hand in sein CAM-System eingeben muss. Im Gegenteil, im Zweifelsfall wird er die 2D-Zeichnung bevorzugen, weil er sie seit Jahrzehnten gewohnt ist. Aus Fertigungssicht macht die 3D-Kommunikation der Fertigungsinformationen nur dann Sinn, wenn man die annotierten Modelle mit weniger manuellen Eingriffen als bisher für die Bearbeitung aufbereiten kann.

In den digitalen Prozessketten zwischen Konstruktion und Fertigung, aber auch zwischen Konstruktion und Qualitätssicherung klaffen jedoch noch riesige Lücken. Sie lassen sich nicht einfach dadurch schließen, dass man die Maße und Toleranzen an das 3D-Modell hängt. Die Frage der Formate, Standards und Schnittstellen ist eher nebensächlich. In erster Linie ist es eine organisatorische Integrationsaufgabe.

Aus zahlreichen Reportagen weiß ich, wie viel Aufwand die Mitarbeiter in AV und NC-Programmierung oft treiben, um die CAD-Modelle aus der Konstruktion fertigungsgerecht aufzubereiten, nur weil die Konstrukteure nicht fähig oder willens sind, sie vor dem Export korrekt zu tolerieren. Zum Teil werden hochkomplexe Bauteile anhand der Zeichnungen im CAM-System nachmodelliert, weil das schneller ist, als die Toleranzen in die importierten Modelle einzupflegen. Abgesehen von der Frage, ob das im Sinne der Nachweispflichten überhaupt regelkonform ist, schlummert hier ein enormes Rationalisierungspotenzial, ohne dass man dafür ganze Fabriken intelligent vernetzten müsste. Man braucht dafür nur die Anwender in Konstruktion und Fertigung und vor allem ihre Chefs ein bisschen besser zu vernetzen.