Um von der vierten industriellen Revolution nicht gefressen zu werden, reicht es nicht aus, Maschinen, Anlagen und Produktionssysteme intelligent miteinander zu vernetzten. Es kommt auch darauf an, die richtigen Produktionsverfahren auszuwählen. Nicht nur im Prototypenbau, sondern auch in der Serienfertigung drohen Additive Fertigungsverfahren die traditionellen Fertigungsverfahren über kurz oder lang, wenn nicht vollständig zu ersetzen, dann doch zumindest zu ergänzen. Theis weist auf die Gefahren hin, die das für die Fertigungsindustrie bedeutet:

Neue Technologien, besonders die Additiven Fertigungsverfahren ermöglichen die Gestaltung neue Produkte mit einer noch höheren Individualisierung, die on demand gefertigt werden können. Sie schicken sich an, die Logistikketten in der Ersatzteilversorgung zu revolutionieren. Die Schattenseite ist, dass etliche der klassischen Fertigungsbetriebe und Dienstleister aus den Lieferketten herausfallen werden, weil ihr Know-how nicht mehr gefragt ist. Die Intellectual Property dieser Firmen wird gewissermaßen wertlos!

Gerade mittelständische Unternehmen tun sich schwer zu entscheiden, wo sie mit der digitalen Transformation anfangen sollen, obwohl ihn ihren Produkten oft schon Potenzial für zusätzliche Dienstleistungsangebote steckt. Die meisten Unternehmen fangen nicht bei null an, wie Prof. Rainer Anderl, Leiter des Fachgebiets Datenverarbeitung in der Konstruktion (DiK) an der TU Darmstadt mal in einem Interview sagte.

Das DiK hat zusammen mit dem VDMA einen Leitfaden für Industrie 4.0 Assessments erarbeitet, der jetzt von PROSTEP für so genannte Industrie 4.0 Readyness Workshops genutzt wird. In diesen Workshops geht es darum, die aktuellen Industrie 4.0-Kompetenzen des betreffenden Unternehmens zu erfassen, die Ziele für die nächsten Jahre zu definieren und Quick Wins zu identifizieren. PROSTEP hat den methodischen Werkzeugkasten um PLM-spezifische Kriterien erweitert, um gleichzeitig die PLM-Fähigkeiten des Unternehmens zu analysieren und festzustellen, wo die PLM-Bebauung gegebenenfalls verändert werden muss.

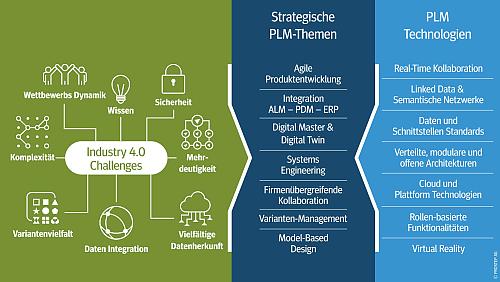

PLM ist eine der Schlüsseltechnologien für Industrie 4.0 und die digitale Transformation. Allerdings sind die heute eingesetzten PLM-Werkzeuge und -Systeme nicht ausreichend, um die Herausforderungen bei der Entwicklung komplexer, smart vernetzter Produkte und Produktionssysteme bewältigen zu können. Noch weniger sind sie dafür ausgelegt, neue, serviceorientierte Geschäftsmodelle zu unterstützen, bei denen z.B. Sensordaten aus dem Feld übertragen und ausgewertet werden müssen, um die Produkte im laufenden Betrieb optimieren zu können. Der PLM-seitig zu unterstützende Produktlebenszyklus erstreckt sich bis in die Betriebsphase, so dass auch alle Veränderungen der Produktkonfiguration im laufenden Betrieb im PLM-System gemanagt werden müssen.

Der Wandel von traditionellen Produkten zu cyberphysischen Systemen, die mit Software und Elektronik ausgestattet und zudem noch vernetzt sind, erfordere die Beherrschung von interdisziplinärem Know-how, sowohl für die Produktentwicklung, als auch für die Prozessgestaltung, konstatieren die Autoren des PROSTEP-Whitepapers Smart Engineering: Was Industrie 4.0 für PLM bedeutet?. Ihrer Ansicht nach bieten domänenspezifische IT-Werkzeuge und -Methoden zu wenig Unterstützung für den interdisziplinären Engineering-Prozess, weshalb sie die Integration von Werkzeugen und Methoden des Model Based Systems Engineerings (MBSE) in die PLM-Prozesse und –Systeme empfehlen.

Der wachsende Funktionsumfang, den PLM-Infrastrukturen bieten müssen, erfordert nach Überzeugung viele PLM-Experten eine andere Art von PLM-Systemen. Monolithische Software-Architekturen sind nicht flexibel genug, um die Funktionalität mit vertretbarem Aufwand und der erforderlichen Agilität implementieren zu können. Oder wie die Autoren des Whitepapers es formulierten: Die wachsende Komplexität der interdisziplinären Produktentwicklung lässt sich nur durch eine modulare Gesamtarchitektur, bestehend aus förderativen Teilsystemen mit intelligent vernetzten Informationen, beherrschbar machen. Offenheit und Integrationsfähigkeit sind deshalb Kernanforderungen an ein zukunftsfähiges PLM-System.